Как печатает 3D принтер | Виды технологий 3D печати | Различия

- 02 февраля 2017 12:14:49

- Отзывы : 0

- Просмотров: 5741

-

Стереолитография (SLA)

Стереолитография - получила широкое признание, в первую очередь среди коммерческого использования. SLA 3D печать представляет собой процесс, который основывается на применении лазера и фотополимерных смол, которые отверждаются под воздействием лазерного луча. Эта технология позволяет воспроизводить очень точные модели и детали с высоким разрешением. Если описать этот сложный процесс простыми словами, то получается следующее: фотополимерная смола находится в специальном резервуаре, который в свою очередь помещен на подвижную платформу 3D принтера. Лазерный луч перемещается по поверхности фотополимера в координатной оси X-Y в соответствии с данными, которые принтер берет из .stl 3D модели, предварительно загруженной в машину. В результате чего, смола затвердевает именно там, где лазер попал на поверхность фотополимера. Как только первый слой будет завершен, платформа с фотополимером опустится на один уровень вниз (по координатам Z), и лазер начнет отверждать новый слой. И так будет продолжаться до тех пор, пока весь 3D объект не будет завершен, после чего платформа поднимется вверх для извлечения готового изделия.

Однако, для печати геометрически сложных 3D моделей по SLA технологии, возникает необходимость в печати специальных поддержек или опор для печатающейся детали. Например, опора потребуется для печати детали с большими выступами или наоборот углублениями и выемками. После завершения печати, эти опоры необходимо удалить вручную.

Так же стоит отметить, что некоторые объекты, напечатанные SLA методом, - нуждаются в дальнейшей пост-обработки и отверждению. Чтобы фотополимер полностью затвердел, его необходимо поместить в духовку или сушильный шкаф воздействовать сильным светом.

Стереолитография - это один из самых высокоточных видов 3D печати, причем с превосходным качеством поверхности модели. Но есть и негативные моменты, во-первых иногда может потребоваться пост-обработка модели, а во-вторых, с течением времени, напечатанные объекты могут стать более хрупкими.

Самый популярный SLA 3D принтер, который завоевал доверие профессионалов - это Formlabs Form 2 и его предшественник Form 1+.

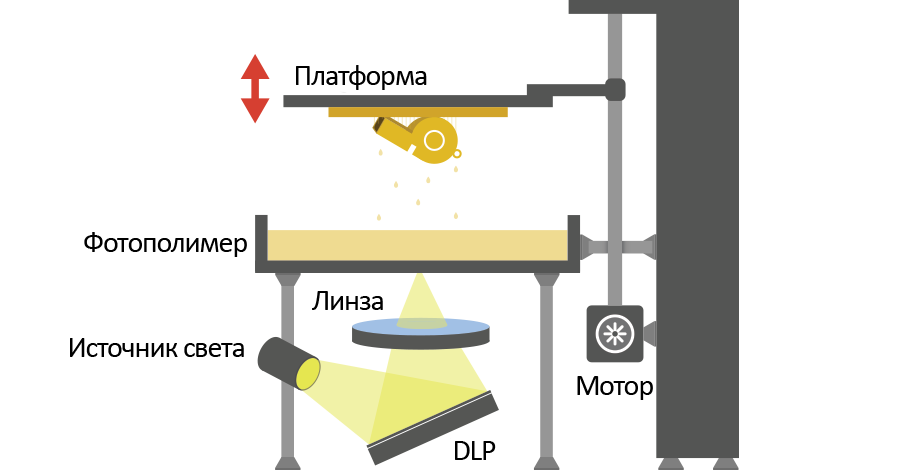

DLP

Так же как и SLA, - DLP печать позволяет производить детали с высокой точностью и отличным разрешением, но вместе с этим остается и необходимость повторного отверждения и печати поддержек для сложно-геометрических моделей. Так же на DLP принтерах можно использовать менее глубокие контейнеры для фотополимера, что облегчает процесс печати, и позволяет уменьшить количество отходов и сократить эксплуатационные расходы.

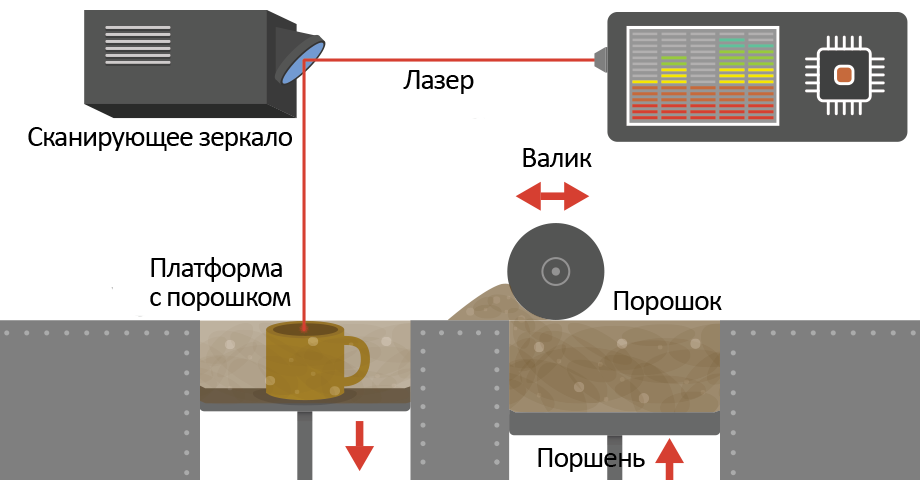

Лазерное спекание порошка (SLS)

Камера построения SLS 3D принтера полностью герметична, так как это необходимо для поддержания точной температуры для поддержания определенной точки температуры плавления для выбранного порошкообразного материала. После того как процесс печати будет завершен, остатки несплавленного порошка удаляются из камеры построения и остается только свеженапечатанный 3D объект. Одним из главных преимуществ SLS печати является то, что несплавленный порошок служит "поддержкой" для печати сложных 3D поделей, и является опорой для навесов и выемок детали.

Тем не менее, есть и отрицательные стороны этой технологии. Из-за высокой температуры, которая необходима для лазерного спекания - требуется много времени на охлаждение. Кроме того, есть еще одна историческая проблема, связанная с данной технологией - пористость. И, хотя, в настоящее время были достигнуты значительные успехи для достижения более плотных сплавов, то в некоторых случаях все еще требуется пропитка другими материалами, для улучшения механических характеристик.

Лазерное спекание может применяться как с металлическими порошками, так и с пластиком. Хотя, спекание металла требует более высокой температуры и мощности лазера. Детали произведенные при помощи этого метода значительно прочнее чем SLA или DLP, хотя качество поверхности и точность не так хороши.

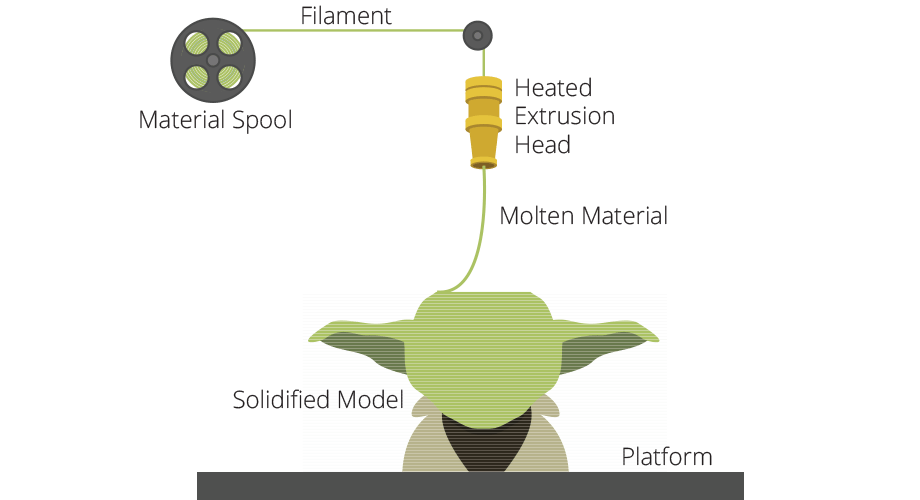

FDM / FFF / Экструзия

3D печать с использованием экструзии термопластичного материала - легкий и самый распространенный способ 3D печати. Наиболее популярное название такого метода - Fused Modeling Deposition. Впервые, этот способ был разработан и запатентован под таким названием, компанией Stratasys. FDM технологию печати, Stratasys зарегистрировала в начале 1990-х годов, и на сегодняшний день компания вышла на уровень разработки и производства FDM 3D принтеров промышленного класса. Но, так как с 2009г. спрос на 3D принтеры с такой технологией печати многократно увеличился, появились новые производители 3D принтеров использующие такую же методику, но с названием FFF, так как FDM по прежнему запатентована Stratasys. Самые ранние RepRap машины и их последователи по "эволюции", как с открытым исходным кодом, так и коммерческие - используют технологию экструзии. Однако, после заявления Stratasys о нарушении патентных прав, направленного против Afinia, над дальнейшим развитием рынка FDM печати появился знак вопроса, ведь под угрозой нарушения патента Stratasys, оказались все FDM 3D принтеры.

Принцип работы этого метода заключается в расплавлении пластиковой нити (филамента), которая пропускается через нагретый экструдер в камеру построения, и слой за слоем воссоздает нужную 3D модель. Как только первый слой готов, на него наносится новый, и так до тех пор, пока объект не будет полностью завершен.

Stratasys разработала ряд запатентованных материалов, промышленного класса, для печати на FDM 3D принтерах. Наиболее часто встречается такой пластик, как ABS и PLA.

Технологический процесс FDM, при печати сложных геометрических моделей, не требует печати каких либо дополнительных опорных поддержек. В таких случаях подойдет специальный водорастворимый филамент, который после завершения печати легко вымывается обычной водой. Печать таких материалом возможно, только в том случае, если 3D принтер оснащен дополнительным, вторым экструдером. Такие принтеры, как правило стоят дороже.

Со слов Stratasys, FDM - это достаточно точная и надежная технология 3D печати, которая очень удобна для использования в офисе, студии или дома. Хотя в большинстве случаев, может потребоваться дополнительная пост-обработка напечатанной 3D модели. Эта технология постоянно совершенствуется и является самой распространенной.

FDM печать - это достаточно медленный процесс, а так же могут возникнуть проблемы с адгезией слоя, в результате чего напечатанные модели могут быть водопроницаемыми. Но опять же, пост-обработка с использованием ацетона, может решить эту проблему.

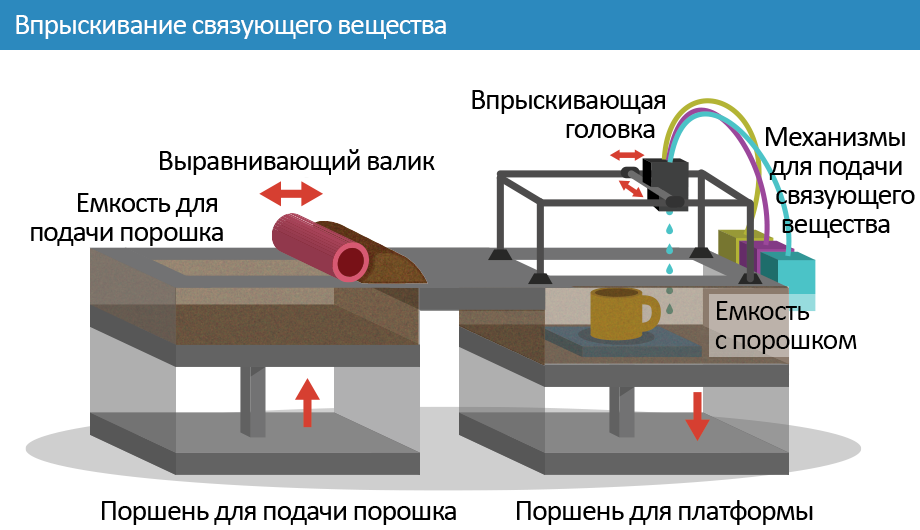

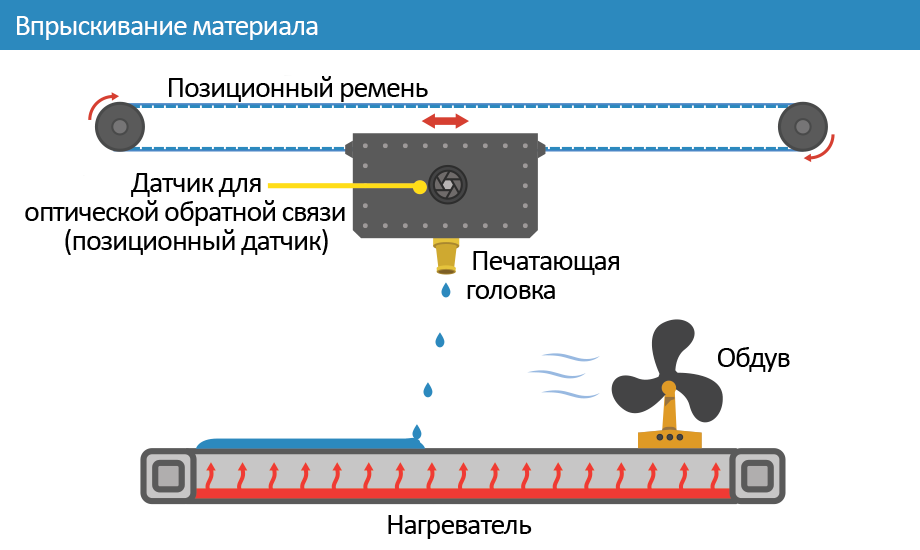

Впрыскивание

Метод печати впрыскиванием, - разделяется на два вида:

Большим преимуществом этой технологии по отношению к другим (как и SLS), - отсутствие необходимости в печати дополнительных поддержек для сложных, геометрических 3D моделей. Ведь слой порошка, сам по себе может нести функцию поддержки. Кроме того, можно использовать целый ряд, различных материалов печати, например керамику и даже продукты питания. Так же стоит отметить еще одно очень важное преимущество данного метода 3D печати - это возможность печатать полной цветовой палитрой, так как в связующий материал можно добавить практически любой цвет.

Тем не менее, модели напечатанные на таком 3D принтере получаются менее прочными, чем при технологии лазерного спекания порошков, и требуют последующей обработки для продления долговечности.

Технология это вида 3D печати, позволяет впрыскивать одновременно несколько типов материалов, а это позволяет напечатать 3D модель с разными характеристиками и свойствами, в разных частях объекта. Струйное впрыскивание материала - это очень точный вид 3D печати, благодаря которому можно создавать очень точные 3D модели с гладкой, красивой поверхностью.

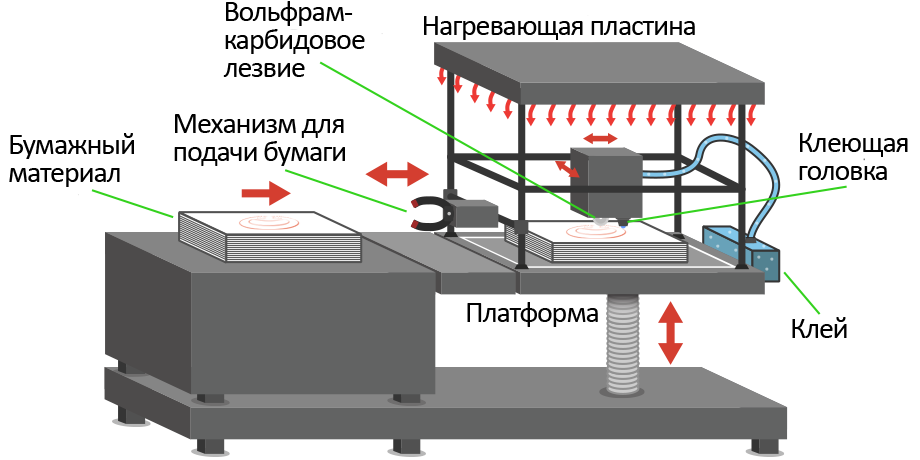

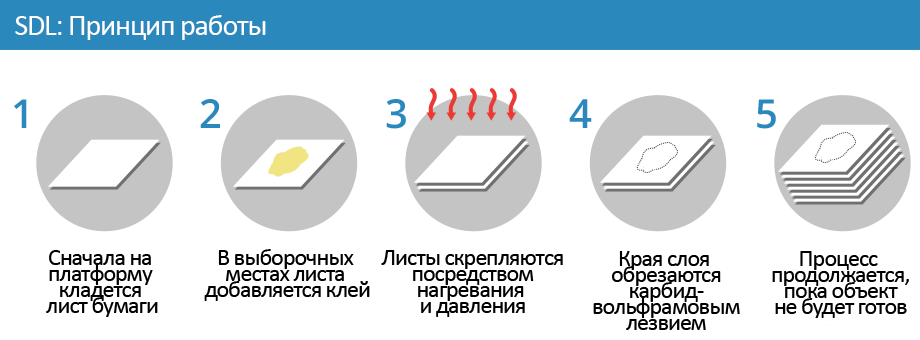

Метод селективного ламинирования

SDL - это запатентованный процесс 3D печати, который разработан компанией Mcor Technologies. Этот вид 3D печати очень хочется сравнить с другим, схожим на первый взгляд процесом 3D печати LOM, что дословно переводиться как "производство путем ламинирования". Такая технология разработана Helisys в 1990-х годах, и схожа только лишь тем, что для производства конечной стадии объекта, использует многослойность бумаги. Однако, на этом все сходства заканчиваются.

SDL 3D печать - создает объект слой за слоем, а в качестве материала печати, использует обычную, цветную бумагу для копировальных устройств. Каждый новый слой соединяется с предыдущим, при помощи клея, который наносится выборочно, исходя из данных полученных 3D принтером из загруженной 3D модели. Соответственно там, большая концентрация клея будет в той зоне, которая станет объектом 3D печати. Оставшиеся зоны, в которых клея поступает меньше, будут служить опорой для объекта печати и в дальнейшем должны удалиться.

После того как механизм подачи загружает новый лист бумаги в 3D принтер, на уже загруженный, на его необходимый участок наносится клей, после чего рабочий стол перемещается к нагревательному элементу и под давлением листы склеиваются между собой. Давление обеспечивает достаточную степень склеивания. После чего рабочий стол перемещается к карбид-вольфрамовому лезвию, которым по контуру объекта обрезаются его края. Затем платформа перемещается в исходное положение и процесс повторится вновь, до тех пор, пока 3D модель не будет полностью построена.

SDL - является одним из очень не многих процессов 3D печати, который может производить полноцветные, 3D-печатные детали, с использованием цветовой палитры CYMK. Такие 3D модели не требуют какой-либо пост-обработки и являются экологически чистыми и безопасными для окружающей среды. Хотя, в некотором, SDL проигрывает многим другим технологиям 3D печати, из-за невозможности печати сложных геометрических 3D моделей, и ограничении в габаритных размерах, которые связаны с исходным размером сырья.

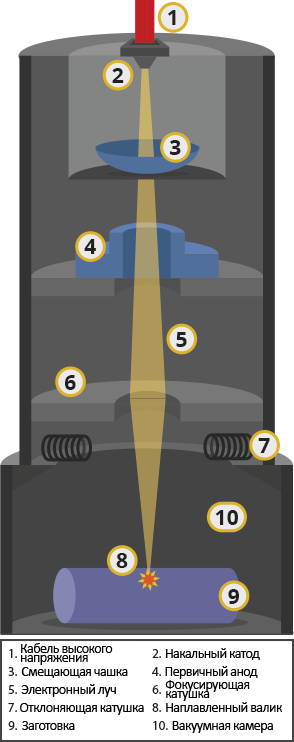

EBM

EBM (Электронно-лучевое плавление) - запатентованный процесс 3D печати, разработанный шведской компанией Arcam. Сама по себе, эта технология очень схожа с DMLS, и она так же "формирует" объект из металлического порошка, путем его спекания. Ключевым, основным отличием является то, что в качестве нагревательного элемента используется электронный луч, а не лазер. Это требует для этого процесса наличие вакуума.

EBM (Электронно-лучевое плавление) - запатентованный процесс 3D печати, разработанный шведской компанией Arcam. Сама по себе, эта технология очень схожа с DMLS, и она так же "формирует" объект из металлического порошка, путем его спекания. Ключевым, основным отличием является то, что в качестве нагревательного элемента используется электронный луч, а не лазер. Это требует для этого процесса наличие вакуума.

EBM позволяет печатать очень плотные детали в различные сплавы. Благодаря чему этот метод часто используется в медицинской промышленности, в частности для 3D печати имплантов. Хотя этот метод 3D печати используют и другие высокотехнологичные отрасли, например авиакосмическая промышленность и автомобильное производство.